في صناعة البلاستيك والطلاءات،تحقيق تشتت متجانس للمواد المالئة والأصباغ ومثبطات اللهبيُعدّ التوزيع الجيد مهمة بالغة الأهمية، وإن كانت صعبة. فسوء التوزيع قد يؤدي إلى تفاوت جودة المنتج، وانخفاض كفاءة عمليات التصنيع، وتراجع الأداء، ومخاوف بيئية. سواءً كنت تُصنّع مركبات بوليمرية، أو خلطات مركزة، أو تُعالج مشكلة الخطوط في الدهانات أو الطلاءات، أو عدم انتظام مقاومة الحريق في البلاستيك، فإنّ مشاكل التوزيع قد تؤثر بشكل كبير على أداء منتجك ورضا عملائك.

لماذا يُعدّ التشتت مهمًا؟ المشكلة: تحديات التشتت في البلاستيك والطلاء

1. جودة المنتج غير المتسقة

قد يؤدي سوء توزيع المواد المالئة والأصباغ إلى تباينات في اللون، وضعف في تشطيب السطح، واختلال في الخواص الميكانيكية. فعلى سبيل المثال، قد يؤدي عدم انتظام توزيع الصبغة في الدهانات إلى ظهور خطوط أو بقع، بينما قد يؤدي عدم انتظام توزيع مثبطات اللهب في البلاستيك إلى إضعاف مقاومة الحريق.

2. أوجه القصور في المعالجة

غالباً ما يتطلب ضعف التشتت وقت معالجة إضافي، وزيادة في استهلاك الطاقة، ومواد مضافة مفرطة، مما يؤدي إلى ارتفاع التكاليف، وتأخيرات في الإنتاج، وزيادة في معدلات الخردة.

3. ضعف الأداء

من قوة الشد إلى مقاومة الحرارة، يمكن أن يؤثر التوزيع غير المتساوي للمواد المالئة أو مثبطات اللهب سلبًا على الخصائص الميكانيكية وأداء المنتج النهائي.

4. المخاوف البيئية

يساهم ارتفاع استهلاك الطاقة واستخدام الإضافات الزائدة في زيادة النفايات البيئية، مما يزيد من البصمة الكربونية الإجمالية للإنتاج.

حلول مُثبتة: معالجة تحديات التشتت

1. تحسين اختيار الصبغة: اختر الصبغات ذات الحجم والنوع المناسبين للجسيمات للتطبيق.

2. استخدمالمشتتات الفعالة: استخدم عوامل التشتيت الفائقة لتعزيز تشتت الصبغة.

3. مطابقة الكثافات: تأكد من توافق كثافة الأصباغ والراتنجات الحاملة لمنع الترسيب.

هل من حلول أخرى يمكنها معالجة هذه المشكلات بشكل مباشر؟تتوفر ابتكارات لتحسين تشتت الصبغة في المركبات البوليمرية.?

ما هي أكثر عوامل التشتيت فعالية للمركبات البلاستيكية، أو الخلطات اللونية الرئيسية، أو الطلاءات؟

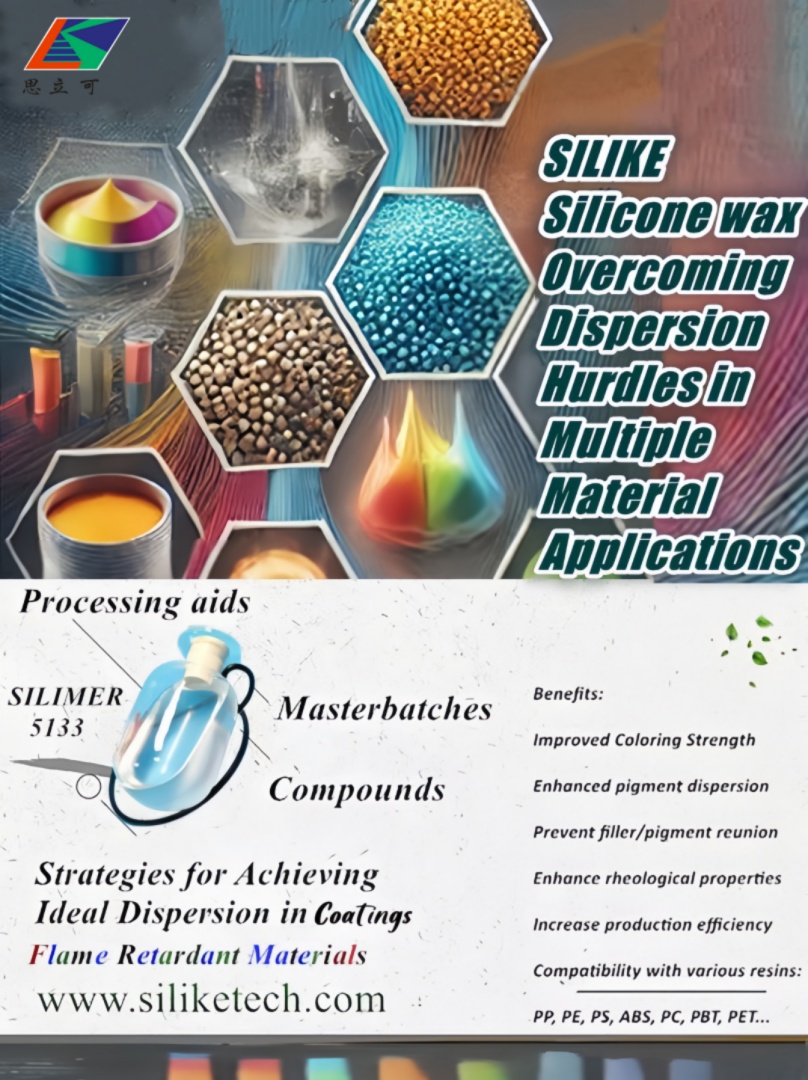

تقديم الابتكار:شمع السيليكون SILIMER 5133as إضافات ومعدلات كوبوليسيلوكسان، الأكثر عوامل التشتيت فعالية للمركبات البلاستيكيةالخلطات الرئيسية والطلاءات

SILIMER 5133، وهو سيلوكسان سائل معدل بالألكيل (شمع السيليكون) من شركة SILIKE، هوأحدث الحلول المثبتةيُستخدم هذا المنتج لمعالجة تحديات التشتت في المركبات البلاستيكية، والخلطات الرئيسية، والطلاءات. كما يُستخدم لمعالجة أسطح الحشوات غير العضوية، والأصباغ، ومثبطات اللهب، مما يُحسّن خصائص تشتتها بشكل ملحوظ. إليك كيف يُمكنه تحسين عملية الإنتاج لديك:

الفوائد الرئيسية لمشتت فائق التشتت SILIMER 5133 للمركبات البلاستيكية والخلطات الرئيسية والطلاءات:

1. محتوى حشو أعلى، تشتت أفضل: يحقق المشتت الفائق SILIMER 5133 توزيعًا موحدًا حتى مع تحميل حشو أعلى.

2. تحسين اللمعان ونعومة السطح: يقلل SILIMER 5133 من معامل الاحتكاك (COF) للحصول على لمسة نهائية فائقة.

3. معدلات تدفق الذوبان المحسنة: يعمل SILIMER 5133 على تحسين تشتت الحشوات وكفاءة المعالجة.

4. سهولة فصل القوالب والتشحيم: يقلل SILIMER 5133 من الالتصاق ويحسن سرعة الإنتاج.

5. تحسين قوة اللون: يعمل SILIMER 5133 على تعزيز حيوية اللون دون المساس بالخصائص الميكانيكية.

لماذا تختار SILIMER 5133؟

١. شركة موثوقة في الصناعة: تتخصص شركة تشنغدو سيليك للتكنولوجيا المحدودة (المختصرة باسم سيليك) في تطوير وتطبيق إضافات السيليكون للبلاستيك المعدل، والخلطات الرئيسية، ومركبات المطاط. بالاستفادة من عقود من الخبرة في كيمياء السيليكون وعلوم المواد، نقدم مجموعة واسعة من الإضافات الفعالة لتحسين عمليات التصنيع وتقنيات معالجة جودة سطح اللدائن الحرارية، مما يعزز الأداء والوظائف والاستدامة.

2. متعدد الاستخدامات: متوافق مع مجموعة واسعة من المركبات البلاستيكية، والخلطات الرئيسية، والطلاءات.

3. مستدام: يقلل من التأثير البيئي عن طريق تقليل النفايات واستهلاك الطاقة.

هل أنت مستعد لحل عملية إنتاج البوليمر والتغلب على تحديات التشتت؟

تواصل مع شركة SILIKE لمعرفة المزيد عن مادة SILIMER 5133 المضافة والمعدلة من نوع كوبوليسيلوكسان، أو اطلب عينة من منتجاتنا.مواد تشتيت شمع السيليكون،بما في ذلك حلول تشتيت الصبغة،مُشتِّت مُركَّز اللون، مادة تشتيت الحشوة الرئيسية،مواد مساعدة على تشتيت مثبطات اللهبمُشتِّت حشو ATH/MDH، ومحاليل تشتيت للطلاءات، ومُشتِّتات فائقة من شمع السيليكون في البلاستيك. دع شمع السيليكون أو مُشتِّتات السيليكون الفائقة من SILIKE تُساعدك في تحقيق جودة مُتّسقة، وخفض التكاليف، وتعزيز الكفاءة في عمليات إنتاج البلاستيك، والخلطات الرئيسية، والطلاءات. تلتزم SILIKE بتوفير حلول فعّالة لمعالجة البلاستيك مُصمَّمة خصيصًا لتلبية احتياجاتك، مما يُحسِّن الأداء الأمثل والقيمة المُضافة لتطبيقاتك.

Tel: +86-28-83625089 or via email: amy.wang@silike.cn, wالموقع الإلكتروني: www.siliketech.com

تاريخ النشر: 27 فبراير 2025